Lieber Schiffsmodellbauer, an dieser Stelle werde ich in lockerer Reihenfolge Tipps und Tricks verraten, die helfen sollen, Fehler zu vermeiden, die andere schon vor Ihnen gemacht haben. "Alte Hasen" werden vielleicht müde lächeln, aber der Einsteiger in dieses Hobby wird u.U. davor bewahrt, mit "Murphy´s Gesetz" Bekanntschaft zu machen, das da lautet: Was schief gehen kann, das geht auch schief!

Daneben werde ich Tools und Werkzeuge vorstellen, die in der Schiffsmodellwerft die Arbeit erleichtern!

Osram - Inspektionslampe

Diese LED-Lampe ist ein sehr nützliches und vielseitig einsetzbares Tool in jeder Werkstatt!

Diese praktische Arbeitslampe kostet etwa 20 Euro. Das Design ist phantastisch: Die LED-Lampe lässt sich zusammenklappen. Der stabförmige, ausklappbare Beleuchtungskörper verfügt an der Spitze über eine sehr helle LED. Damit kann man wunderbar in jeden Winkel eines Modellrumpfes leuchten. Die Unterseite ist mit einer LED-Leiste versehen, die über 2 Helligkeitsstufen verfügt. Damit kann man das Teil gut zur Ausleuchtung einer Arbeitsfläche etc. nutzen. Der Beleuchtungskörper ist in mehreren Winkelstellungen arretierbar. Damit ist diese Inspektions- und Arbeitslampe sehr flexibel einsetzbar. Ein nützliches Tool für jeden Werkzeugkasten!

I = U/R

Jeder, der sich mit Elektronik und Elektrotechnik beschäftigt, der sollte es kennen:

Das Ohmsche Gesetz: I = U/R.

I steht dabei für den Stromfluß (=Stromstärke), gemessen in der Maßeinheit Ampere (A).

U steht für die Spannung, gemessen in Volt (V).

R steht für den Widerstand gemessen in Ohm.

Kennen wir zwei von diesen Werten, dann können wir den dritten Wert berechnen.

Für elektrische Schaltungen ist das grundlegend! Warum, das werde ich nun erklären. Auch hier gilt: Experten werden das alles wissen, für Einsteiger ist es aber sicherlich eine Hilfe.

Ein Stromkreis ist vergleichbar mit einer Wasserleitung:

In dem einen fließen Elektronen durch einen Draht, im anderen Wasser durch ein Rohr. Wieviel Wasser durch ein Rohr fließen kann, ist abhängig vom Querschnitt des Wasserrohrs. Wie viele Elektronen durch einen Draht fließen, ist abhängig vom Querschnitt des Leitungsdrahts. Soweit, so gut.

Das Leitungsmedium, also Wasserrohr oder Leitungsdraht setzt dem Wasser bzw. den Elektronen einen (Reibungs-) Widerstand entgegen.

Für einen Stromkreis heißt das:

Ein dünner Draht besitzt einen höheren (Leitungs-) Widerstand als ein dicker. Zusätzlich ist jeder Verbraucher (z.B. eine Glühbirne) gleichzeitig ein Widerstand. Pressen wir nun viele Elektronen durch einen dünnen Draht, indem wir eine hohe Spannung anlegen, dann geschieht folgendes:

Der Widerstand R steigt an, wodurch sich der Stromleiter erwärmt. Im Extremfall kann die Erwärmung so stark sein, dass unser Kabel durchbrennt. Dann haben wir einen klassischen Kabelbrand. Merke also:

Wo Strom auf Widerstand trifft, entsteht Wärme! Wer es spüren will, der berühre einmal (vorsichtig) eine eingeschaltete Glühbirne!

Wozu ist dieses Wissen nützlich? Nehmen wir einmal ein einfaches Beispiel:

Für meinen Rauchgenerator (siehe "Projekt Finnmarken) möchte ich wissen, wie viel Strom die Heizung (ein Widerstand mit 12 Ohm) der Rauchkammer verbraucht. Das lässt sich mit der Ohmschen Formel leicht berechnen:

I = U/R

I = 12 Volt Spannung (bei Vollgas) dividiert durch 12 Ohm Widerstand

I ist somit nach Adam Riese 1 Ampere.

Der Heizwiderstand zieht also bei Volllast 1 Ampere Strom pro Stunde aus dem Akku. Das entspricht folglich einer Amperestunde (Ah bzw. 1000 mAh).

Ich kann nun einschätzen, wie lange mein Akku im Dauerbetrieb die erforderliche Energie liefern kann. Anders herum: Ich weiß nun , was für einen Akku ich einbauen muss:

Ein Akku mit einer Kapazität von 6000 mAh (6000 Milli-Amperestunden, entspricht 6 Amperestunden) kann dieses Konstrukt bei Volllast 6 Stunden antreiben, bevor er nachgeladen werden muss!

Berechne ich dies für alle Verbraucher (Motor etc.), die der Akku mit Strom versorgt und addiere die Werte, dann kann ich vorhersagen, wie lange der Akku rechnerisch bei Volllast durchhält und werde nicht erleben, dass mein Akku versagt, während mein Schiff auf der Seemitte dümpelt!

Hierbei ist allerdings zu beachten, dass es in der Praxis weitere Einflüsse gibt, die in unserer Rechnung nicht enthalten sind. Hier sind vor allem der Leitungswiderstand und die Temperatur zu nennen: Ein kalter Akku leistet weniger. Insofern ist dem Ergebnis unserer Berechnungen immer ein kleiner Sicherheitsaufschlag hinzuzufügen, um auf der sicheren Seite zu bleiben. Ich halte 10 Prozent für angemessen. Das ist aber, wie gesagt, nur ein Schätzwert!

Unsere oben berechnete Volllast-Betriebsdauer ist demnach mit 6 Stunden minus 10 Prozent anzusetzen, so dass wir von etwa 5 Stunden und 24 Minuten ausgehen können.

(Anmerkung: In der Praxis wird man selten (außer mit Rennbooten) ständig Vollgas geben. Bereits bei Halbgas verdoppelt sich unsere Akkuzeit! Dies macht deutlich, dass unsere Rechenergebnisse nur Anhaltswerte sind).

Ein weiteres Beispiel für die Modellbaupraxis beantwortet uns eine ganz andere Frage, nämlich die, welchen Vorwiderstand wir einer spezifischen LED vorschalten müssen, damit diese funktioniert, ohne nach Millisekunden durchzubrennen!

Merke: Eine LED benötigt im Normalfall immer einen Vorwiderstand!

Hierzu benötigen wir zunächst 2 Werte für die verwendete LED. Es sind dies die Durchflussspannung in Volt sowie die Stromstärke in Milliampere. Die Abkürzungen für diese Werte lauten U(F) und I(F). Beides entnehmen wir dem Datenblatt der jeweiligen LED, das im Handel i.d.R. einsehbar ist. Ich kaufe meine LED's fast immer online und kann die Spezifikationen dort i.d.R. einsehen. Sollte diese Werte einmal ausnahmsweise nicht vorliegen, dann kann man sicher davon ausgehen, dass der Wert U(F) zwischen 1,6 und ca. 3 Volt liegt und I(F) 20 mA beträgt!

Keine Angst: Eine LED leuchtet auch mit einem höheren Vorwiderstand, dann eben etwas dunkler. Der Helligkeitsverlust dürfte aber in den meisten Fällen nicht weiter auffallen! Nur ein zu kleiner Vorwiderstand tötet die LED auf der Stelle. Im Zweifel gilt: Ausprobieren!

Da wir den U(F) unserer LED kennen, können wir nun den notwendigen Spannungsabfall berechnen, den unser Vorwiderstand erzeugen soll. Wir gehen von einer 12 V Stromquelle aus und unser U(F) soll 2,5 V betragen:

12 V - 2,5 V = 9,5 V

Unser Vorwiderstand muss mithin so gewählt sein, dass er einen Spannungsabfall von 9,5 Volt bewirkt. Wir rechnen:

I = U/R. Die Formel stellen wir nun um:

R = U/I

R = 9,5 V / 0,02 A

R= 475 Ohm

Wir benötigen einen Widerstand von 475 Ohm. Ist ein solcher nicht verfügbar, dann nehmen wir den nächsthöheren Widerstand und sind auf der sicheren Seite!

Anmerkung:

Sollte sich jemand fragen, woher die in der Formel eingesetzten 0,02 Ampere kommen, dann ist die Antwort einfach: Das ist unser Wert I(F) aus dem Datenblatt der LED: 20 mA = 0,02 Ampere.

Rechnen wir anstelle R = 9,5 V / 0,02 A

mit

R = 9,5 V / 20 mA

dann bekommen wir 0,475 Milli-Ohm, also 475 Ohm.

Zur Kontrolle rechnen wir noch unsere Stromstärke aus. Diese muss 20 mA bzw. 0,02 A betragen:

I = U/R

I = 9,5 V / 475 Ohm

I = 0,02 A

Wir haben somit alles richtig gemacht!

Um das erworbene Wissen in die Praxis umzusetzen, sollte man noch ein paar Dinge über LED's und über Widerstände wissen:

Eine LED sieht meistens aus wie ein stark verkleinertes Blaulicht, wie es Polizei oder Feuerwehrfahrzeuge auf dem Dach haben. Aus diesem Gebilde kommen unten bei der LED 2 Beinchen aus Draht heraus. Das längere davon heißt Anode und ist immer an den Pluspol anzuschließen. Das kürzere Beinchen Ist die Kathode, die immer an den Minuspol gehört. Wird die Diode verkehrt herum angeschlossen, geschieht gar nichts. Sie leuchtet nicht, wird aber auch nicht zerstört. Der Grund ist, dass eine Diode Strom nur in eine Richtung durchlässt, nämlich über die Anode (dies zumindest so lange die Spannung nicht einen Wert überschreitet, der diese Sperrwirkung überwindet).

- Wie herum man einen Widerstand anbringt, ist hingegen völlig egal. Ich löten den Widerstand meistens zwischen Anode und Stromquelle. Man kann den Widerstand aber genauso gut hinter der LED einlöten. Die Wirkung ist die gleiche. Insofern ist der Begriff Vorwiderstand nicht allzu wörtlich zu nehmen. Das Gesagte gilt für die Reihenschaltung von Widerstand und LED. Daneben gibt es noch die Möglichkeit einer Parallelschaltung. Die sei aber nur der Vollständigkeit halber hier erwähnt. Die Parallelschaltung von LED's (und Widerständen) ist aus verschiedenen Gründen ungünstig für unsere Zwecke. Deshalb gehe ich hier nicht weiter auf diese Möglichkeit ein.

Zu Widerständen sollte man wissen, dass es unterschiedliche Sorten gibt. Ich beziehe mich hier, solange nichts anderes gesagt wird, auf Kohlewiderstände, die Genauigkeitstoleranzen von plus/ minus 5 oder plus/minus 10 Prozent aufweisen. Das ist für unsere Zwecke hinreichend genau, und Kohlewiderstände sind einfach die billigsten bzw. preiswertesten Widerstände, die man bekommen kann.

Die Ohm-Werte eines Widerstands werden durch eine Farbcodierung (3 bis 4 farbige Ringe) dargestellt. Um den Wert eines Widerstands festzustellen, muss ich also nur diese Farbcodierung mit einer Tabelle vergleichen. Man kann sich im Internet kostenlos kleine Programme zur Bestimmung der Ohmwerte von Widerständen herunterladen. Wenn man in ein solches Programm die auf einem Widerstand aufgedruckten Farbringe eingibt, dann erhält man den entsprechenden Ohm-Wert direkt angezeigt. Diese und andere nützliche Funktionen bietet das Programm "Electrodoc", welches ich benutze. Man kann " Electrodoc" googeln oder diesem Link folgen:

download electrodoc - Suchen (bing.com)

und dann kostenlos downloaden. Es ist selbsterklärend und einfach anzuwenden!

Der 4. Ring von links gibt übrigens den Genauigkeits - Toleranzwert des jeweiligen Widerstands an:

Gold = Toleranz plus/minus 5 Prozent

Silber = Toleranz plus/minus 10 Prozent.

Mit diesen Informationen ist man über LED's und Widerstände schon einmal recht umfassend informiert! Die nachfolgenden Informationen sind aber auch noch nützlich!

Wenn man, wie bei der "Finnmarken", zahlreiche LED's einbauen muss, dann lohnt es sich, immer 3 LED's mit einem Widerstand zu einem Stromkreis in Reihe zu schalten. Dazu verbindet man alle Anoden und alle Kathoden miteinander und löten auf der Anodenseite einen Widerstand ein. Ausgehend von den obigen Beispielen berechnen wir dazu wieder, was für ein Widerstand gebraucht wird:

Zunächst haben wir jetzt 3 LED's mit einer U(F) von jeweils 2,5 V x 3 = U(F) gesamt 7,5 V.

Bei einer Betriebsspannung von 12 V muss der Spanungsabfall durch den Widerstand 7,5 V (12 V - 4,5 V) betragen.

R = U/I

R = 7,5 V/0,02 A

R = 375 Ohm.

Wir benötigen als in diesem Fall einen Vorwiderstand von 375 Ohm. Steht ein solcher nicht zur Verfügung nehmen wir den nächsthöheren verfügbaren Widerstand!

Es werden immer 3 LED's in Reihe mit Vorwiderstand zu einer Einheit zusammengefasst. Wo die Beinchen der LED's zu kurz sind, um sie direkt zu verbinden, muss eine Kabelbrücke eingelötet werden!

Warum nun immer 3 LED's in Reihe schalten? Man könnte ja auch alle verbauten LED' in e i n e m Stromkreis zusammenfassen. Nun muss man wissen, dass die Reihenschaltung einen Nachteil hat:

Fällt e i n e LED im Stromkreis aus, dann leuchten alle anderen auch nicht mehr. Nun wäre es schwierig, bei z.B. 30 oder mehr LED's im Stromkreis die defekte LED ausfindig zu machen. Deshalb die vorgeschlagene Reduzierung auf drei LED's je Stromkreis. Da fällt die Fehlersuche dann wesentlich leichter bzw. man kann ggf. die drei LED's im betroffenen Stromkreis erneuern. Das geht natürlich wesentlich schneller, als wenn wir 30 LED's oder mehr neu einlöten müssten!

Nun noch einige Informationen zum Umgang mit dem Lötkolben:

Zunächst stehen wir fest, dass wir hier keine elektronischen Platinen löten. Das bedeutet, dass die Anforderungen an unsere Fähigkeiten beim Löten schon einmal nicht allzu hoch sind. Dennoch wollen wir ja schon sichere Lötverbindungen schaffen, die nach Möglichkeit auch einigermaßen gut aussehen sollten! Ich habe mir das Löten selbst beigebracht, was schon mal zeigt, dass es so schwer nicht sein kann! Wie gehen wir vor?

Zunächst bitte am Arbeitsplatz dafür sorgen , dass keine Dinge herumliegen, die durch versehentlichen Kontakt mit dem heißen Lötkolben Schaden nehmen könnten! Lötarbeiten vorzugsweise a u s s e r h a l b des Rumpfes vornehmen, da sonst, insbesondere bei Ungeübten, die Gefahr besteht, Schäden zu verursachen. Das gilt insbesondere bei Kunststoffrümpfen! Wenn es unvermeidbar ist, im Rumpf zu löten, dann bitte sehr achtsam vorgehen und empfindliche Bauteile, auf die z.B heißes Lötzinn tropfen könnte, zu deren Schutz abdecken!

Das Angebot an Lötkolben ist hoch. Am besten wählt man nach meiner Erfahrung ein Exemplar zwischen 30 und 60 Watt Leistung und bleistiftförmiger Lötspitze. Ein Lötständer und ein Schwämmchen sollten auch dabei sein.

Lötzinn benötigen wir auch: Hier greifen wir zu einem Lötzinn mit Flussmittelkern! Trotzdem empfehle ich auch eine kleine Dose Lötfett [Flussmittel) zu kaufen.

Bitte kein säurehaltiges Produkt wählen! Zuletzt wäre auch die Anschaffung einer sog. "Dritten Hand" zu empfehlen!

Jetzt haben wir alles zusammen.

Nun bitte alle benötigten Utensilien griffbereit halten und den Lötkolben auf Betriebstemperatur vorheizen. Sichere Unterlage benutzen! Der Wohnzimmertisch ist ungeeignet, es sei denn, er soll mit Brandmalerei verziert werden! - Ironiemodus aus!-

Den heißen Lötkolben bzw. die Lötspitze verzinnen, indem wir etwas Lötzinn darauf bringen. Dazu den Lötdraht kurz in Kontakt mit der Lötspitze bringen. Immer, wenn nach einiger Zeit die Lötspitze nicht mehr silbern sondern schwarz erscheint, benutzen wir unser Schwämmchen um sie zu reinigen. Das Schwämmchen dazu in Wasser tauchen, damit es sich vollsaugt. Jetzt können wir die schwarze Lötspitze darüber streichen und siehe da, sie wird wieder silbern erscheinen. Die schwarze Patina ( resultierend aus einer Oxydation der Lötspitze, bleibt am Schwämmchen). Eine oxydierte Lötspitze kann das Lötzinn nicht mehr richtig erhitzen und verhindert, dass sich das Lötzinn verteilen kann!

Um einen Draht bzw. Schaltlitze miteinander zu verlötet, muss die Litze vorher am Ende abisoliert werden (max. 1 cm oder weniger). Die einzelnen Adern verdrillen und dann "versilbern". Das bedeutet, dass wir etwas Lötzinn aufbringen. Dies funktioniert super, wenn wir die abisolierten Adern kurz in Lötfett tauchen. Dann etwas Lötzinn auf die Lötspitze bringen und an die verdrillten Adern halten. Das Lötzinn verteilt sich dann sehr schnell auf den Adern der Litze. Die Adern können nun nicht mehr entdrillt werden und lassen sich super verlöten!

Das machen wir auch mit dem Bauteil ( anderer Draht, Widerstand, LED etc.), mit dem wir unsere Litze verlöten wollen.

Jetzt die zu verlötenden Komponenten (u.U. unter Zuhilfenahme unserer "Dritten Hand") in Kontakt bringen und verlöten, indem wir die heiße Lötspitze daranhalten und etwas (nicht zu viel) Lötzinn zugeben. Die richtige Menge Lötzinn ist Erfahrungssache, aber ein Gefühl dafür stell sich schnell ein!

Achtung: Das Lötzinn mehrere Sekunden abkühlen lassen, nachdem die Lötspitze weggenommen wurde. Dabei die Lötstellen n i c h t bewegen. Bewegt man die Lötstellen zu früh, dann bekommen wir entweder gar keine oder eine sog. "kalte Lötstelle". Eine " kalte" Lötstellen ist nur scheinbar bzw. schlecht miteinander verbunden. "Kalte" Lötstellen sehen oft matt aus und können leicht brechen! Also immer abwarten, bis das Lötzinn ausreichend erstarrt ist. Das kann schon mal 2 bis 4 Sekunden dauern!

Hinweis: Wenn 2 Drähte miteinander verbunden werden bitte vorher jeweils ein Stück Schrumpfschlauch aufschieben und die Lötstelle nach dem Abkühlen grundsätzlich mit Schrumpfschlauch abdecken!

Es kann nicht schaden, wenn man den Lötvorgang erst einmal probeweise übt, bevor man als Anfänger mit einem Projekt beginnt!

Ein Rauchgenerator im Eigenbau

Die Idee ist, mit einem Rauchgenerator die Dieselabgase eines Schiffsdiesels darzustellen. Genau diese Sonderfunktion wünsche ich mir für mein derzeitiges Bauprojekt "MS Finnmarken". Aber was ist ein Rauchgenerator eigentlich? Kurz gesagt, ist es ein Behälter, in dem Rauchöl erhitzt und zum Verdampfen gebracht wird. Dazu brauchen wir elektrische Energie und eine Heizung, die wir ein- und ausschalten können.

Rauchgeneratoren kennen wir in einfacher Form zudem bereits aus verschiedenen Anwendungen, etwa bei Modelleisenbahnen. Auch elektronische Zigarretten funktionieren nach diesem Prinzip. Im Internet (Youtube) finden sich schließlich unterschiedliche Bauanleitungen für Rauchgeneratoren im Modellbaubereich. Wenn diese auch für meine speziellen Anforderungen nicht geeignet erscheinen, so kann man doch aus diesen kleinen Videos bei Youtube zumindest das Prinzip entnehmen und Anregungen bekommen. Aber gehen wir systematisch vor und überlegen uns, welche Anforderungen unser Rauchgenerator erfüllen sollte: Zunächst muss das Teil in den Rumpf unseres Schiffes hineinpassen. Das gibt uns die ungefähren Maße schon einmal vor. Der Behälter für das Rauchöl sollte so groß sein, dass wir über längere Zeit (eine Stunde oder länger?) Rauch erzeugen können ohne nachfüllen zu müssen. Die Heizung sollte ferngesteuert ein- und auszuschalten sein und, da wir einen Lüfter benötigen, der den Dampf in den Schornstein drückt, sollte dieser parallel zum Antrieb geschaltet sein, um für jeden Fahrzustand auch realistische Abgasmengen simulieren zu können! Das alles ist schon mal eine ganze Menge, was wir da technisch umsetzen wollen. Nebenbei sollte unser Rauchmodul auch einigermaßen professionell aussehen und zuverlässig arbeiten. Anhand dieses Anforderungskatalogs können wir nun gedanklich an die Konstruktion gehen:

Aus den Vorüberlegungen ergibt sich, dass unser Rauchgenerator über zwei voneinander unabhängige Stromkreise verfügen muss: Die Heizung bildet den ersten Stromkreis, der von einem eigenen Akku gespeist und über ein Schaltmodul ferngesteuert geschaltet wird. Als Heizung werden wir einen 12 Ohm Keramikwiderstand verwenden. Der zweite Stromkreis speist unseren Lüfter, den wir an den Fahrtregler anschließen. Da der in der Finnmarken verbaute Fahrtregler über Anschlusskabel für 2 Motoren verfügt, können wir praktischerweise (da das Modell ja nur einen Motor besitzt) hierfür die freien Anschlüsse verwenden. Damit regeln wir die Drehzahlen beider Motoren schon mal parallel! Da unser Lüfter die vollen 12 Volt, die bei Vollgas Anliegen, vermutlich nicht verträgt, müssen wir noch einen passenden Widerstand einplanen, den wir vor dem Lüfter in die Leitung einlöten müssen. Es gibt hier aber noch ein weiteres Problem zu lösen: Über den Regler werden wir das Modell über Vorwärts- und Rückwärtsfahrt manövrieren. Das bedeutet, dass der Strom bei Rückwärtsfahrt logischerweise umgedreht wird. Dann würde unser Lüfter ebenfalls die Drehrichtung ändern und keinen Rauch mehr nach außen drücken. Um das zu verhindern, bauen wir in die Stromzuführung noch einen passenden Brückengleichrichter ein. Das ist ein Elektronikbauteil, das (wie auch der Widerstand) nur ein paar Cent kostet. Der lässt den Strom nur in einer Richtung durch und unser Lüfter dreht auch bei Rückwärtsfahrt richtig herum! Man sieht: Ein paar Vorüberlegungen anzustellen, ist durchaus angebracht. Als Gehäuse und Tank habe ich ein Aluteil (Multifunktionsgehäuse) aus dem Elektronikfachhandel ins Auge gefasst: Kostet zwar 16 Euro, hat aber die passenden Maße ist stabil, wärmebeständig (Heizung!) und sieht professionell aus. Was will man mehr? Soweit erst einmal eine erste Skizzierung des geplanten Sondermoduls für mein Schiff. Eine genaue Bauschilderung mit Fotos und einer Schaltskizze werde ich dann hier als Download-Datei bereitstellen. Die verwendeten Bauteile mit Bezugsquellen werden ebenfalls aufgelistet. Mit dem Bau beginnen ich, sobald die bestellten Bauteile eintreffen. Bis dahin für alle Modellschiffer Mast und Schotbruch!

So,liebe Modellbaufreunde, heute geht es weiter mit der Konstruktion unseres Kaltrauchgenerators. Zwischen dem letzten und dem gegenwärtigen Post liegt gut eine Woche voller Tüftelei. Ich habe dabei auch ein paar Dinge herausgefunden, die mich zu Änderungen beim Aufbau des Generators veranlasst haben:

Zunächst hat sich herausgestellt, dass die Rauchsteuerung des Generators durch Parallelschaltung des Lüfters nicht funktionierte. Trotz eines Widerstands und eines Brückengleichrichters lief der Lüfter einfach nicht. Widerstand zu groß. Also habe ich einen 47 Ohm Widerstand eingebaut. Damit kamen aber wohl ein paar Volt zu viel am Lüfter an und das Ding verabschiedete sich in den Lüfterhimmel. Nächster Anlauf: Neuen Lüfter bestellt und das Konzept geändert: Der Lüfter wird künftig über eine separate 6-Volt-Stromquelle aus 4 in Reihe geschalteten AA NiMh -Akkus angetrieben. Das Ein- und Ausschalte erledigt ein Schaltmodul. Die Rauchentwicklung wird stattdessen über die Heizung geregelt, indem ich diese direkt an den freien Regleranschluss anschließe. Die Heizung verträgt die 12 - 14 Volt, welche die zwei Bleiakkus in vollem Ladezustand abliefern, mühelos. Im Probebetrieb heizte sich das Gehäuse bei Lüfterbetrieb und Vollgas (ca. 10 Minuten lang) auf maximal 48 Grad auf, gemessen mit meinem Multimeter. Das passt also schon mal. Auch die Rauchentwicklung ist schon mal gut. Probeweise habe ich im Test normales Lampenöl verwendet. Ich hoffe jedoch, da mit reinem pflanzlichen Glycerin noch ein besseres Ergebnis zu erzielen!

Die Heizung während des Fahrbetriebes ein- und ausschalten zu können, ist unbedingt erforderlich. Dies vor allem aus Sicherheitsgründen, aber auch um die Fahrakkus zu schonen. Die Heizung zieht nämlich viel Strom und weit draußen auf dem See brauchen wir den Rauchgenerator sicher nicht, da wäre vom Ufer aus nicht viel zu sehen. Dieses Problem habe ich mit einem simplen Unterbrecherkontakt, gebaut aus einem Miniservo und ein bisschen Kupferdraht, gelöst.

Wer das Ding nachbauen will, für den stelle ich nachfolgend eine Downloaddatei zur Verfügung:

Proxxon Eckenschleifer

Schleifarbeiten sind im Schiffsmodellbau an der Tagesordnung: Spanten, Decks und viele andere Bauteile müssen verschliffwn werden. Oft genug auch an schwer zugänglichen Stellen.

Schleifarbeiten von Hand sind leider oft mühsam und langwierig. Das lässt sich ändern!

Ein elektrischer Schleifpen oder ein Eckenschleifer schaffen hier Abhilfe:

Liebe Modellbauer, ich mache ungern Werbung für bestimmte Firmen. Aber bei meinen Werkzeugen stehe ich auf Qualität. Deswegen stelle ich hier den Eckenschleifer von Proxxon vor. Das Gerät ist einfach Klasse:

Kostet im Baumarkt ca. 100 Euro. Dafür bekommt ihr ein solides Elektrogerät (230 Volt) mit Zubehör im Kunststoffkoffer. Insgesamt 30 Schleifpapierpads mit Klett-Rückseite in 3 Körnungen liegen bei.

Vielseitigkeit ist Trumpf, denn das Gerät lässt sich auch als oszilirende Säge dort benutzen, wo man mit rotierenden Werkzeugen nicht hin kommt. Ein Sägeblatt liegt bei. Weitere kann man nachkaufen.

Proxxon hat auch einen 12 V Penschleifer im Angebot. Ich empfehle Euch das 230-Volt-Gerät, weil es leistungsfähiger und vielseitiger ist. Der kleine Penschleifer kostet zwar nur ca. 20 Euro, aber man benötigt ein regelbares Netzteil, das zusätzlich ca. 60 Euro kostet.

Die Leistungsdaten vom Typenschild. Die "Drehzahl" ist regelbar.

Ds Gerät im Einsatz.

Schon beim Auspacken überzeugt das Gerät durch seine Haptik. Es ist recht schwer und liegt gut in der Hand. Im Einsatz ist es sehr effektiv. Ein Deck zu verschleifen funktioniert bis in die Ecken hinein wirklich gut. Die einzige Frage, die bei mir auftauchte, war: Warum habe ich mir das nicht schon viel früher gegönnt.

Gut, 100 Euro sind viel Geld. Das Gerät ist also nicht billig. Aber es ist preiswert, weil jeden Cent wert!

Wer ein ähnliches Gerät von anderen Herstellern kaufen mag (weil vielleicht billiger), der mag das tun. Ich bleibe bei Proxxon-Geräten, weil ich Qualität schätze und bislang nichts Besseres gefunden habe!

Eine einfache Lösung für Lagerung und Transport der Besegelung von Modellyachten

Die Besegelung von Modellyachten, also Mast, Bäume und Segel, ist so konzipiert, dass sie für Transport und die Lagerung abnehmbar gestaltet ist. Um die Segel und das Rigg vor Verschmutzungen, Staub und Beschädigungen zu schützen, ist es sinnvoll, über einen Schutz nachzudenken. Eine einfache und schnell zu realisierende Möglichkeit ist der Eigenbau entsprechender Futterale, in denen dieses Zubehör sicher aufbewahrt und transportiert werden kann. Flug-Modellbauer nutzen gern solche Futterale für ihre Tragflächen. Also machen wir es genauso!

Zunächst benötigen wir aus dem Baumarkt Trittschalldämmung aus PE-Schaum für Boden-Laminat. Das gibt es auf Rollen im Baumarkt. Das Material ist leicht und kann unter Wärmeeinwirkung verschweißt werden.

Nachdem wir die Maße ermittelt haben, schneiden wir ein ausreichend großes Stück von der Rolle ab. Das Stück muß groß genug sein, um den Mast in der Länge aufzunehmen. Da wir daraus eine Tasche bilden wollen, sollte die Breite 2x die Breite der Mast-Bäume plus einer Zugabe von mindestens 10 cm betragen! Das zu verarbeitende Stück PE-Schaummatte legen wir flach auf unseren Arbeitstisch. Zum Verschweißen benötigen wir eine Wärmequelle. Da ich aus meinen Tagen als Modellflieger noch ein Folien-Bügeleisen besitze, benutze ich natürlich dieses. Es ist ideal, weil die Bügel-Temperatur sich exakt regeln lässt und es auch viel handlicher ist, als ein normales Haushalts-Bügeleisen!

Die Temperatur sollte auf etwa 150 Grad Celsius eingestellt werden. Das PE-Material wird nun der Länge nach so umgeschlagen, dass eine ausreichend große Tasche entsteht. Wer möchte, kann die Mast-Segel-Einheit auch in das Material einschlagen, so erwischen wir garantiert die richtige Größe!

Ich rate aber dazu, die Segel vor dem Einsatz des Bügeleisens herauszunehmen, um sie zu schützen! Wir beginnen damit, zunächst den Boden unseres Futterals zu verschweißen, danach die Längsseite! Man sollte darauf achten, dass die Schweißnähte etwa 5 cm breit werden (Breite des Folien-Bügeleisens). Damit die Nähte gerade werden, habe ich sie vorher mit einem Lineal angezeichnet! Wir nehmen nun ein Blatt Papier und legen es an die angezeichnete Bügelkante. Bitte niemals das Bügeleisen direkt auf das PE-Material halten! Nun fahren wir mit dem Bügeleisen über das Papier. Wenn die Temperatur richtig eingestellt ist, dann ertönt ein leichtes Knistern. Das Eisen nur wenige Sekunden aufsetzen und vielleicht zwei oder dreimal damit hin- und herfahren. Das Material wird sich nun unter der Hitzeeinwirkung miteinander verbinden.

Es macht Sinn, diesen Vorgang vorher an einem Probestück auszuprobieren, damit man ein Gefühl dafür entwickelt, wie lange man das heiße Bügeleisen auf das Papier halten muss! Auch wird man feststellen, dass unser Blatt Papier ein wenig an dem PE-Material anhaftet. Bevor man es vorsichtig abzieht, sollte man einige Sekunden warten, bis das PE-Material etwas abgekühlt ist!

Sollte die Verschweißung an einer Stelle einmal nicht perfekt sein, so behandelt man diese Stelle vorsichtig ein zweites Mal!

Nach Fertigstellung sieht unser Futteral mit Inhalt nun aus wie folgt:

So kann man das Futteral mit Inhalt z.B. auf einem Regal lagern oder ggf. auf mit einer Wäscheklammer senkrecht aufhängen!

Viel Spaß beim Nachbauen!

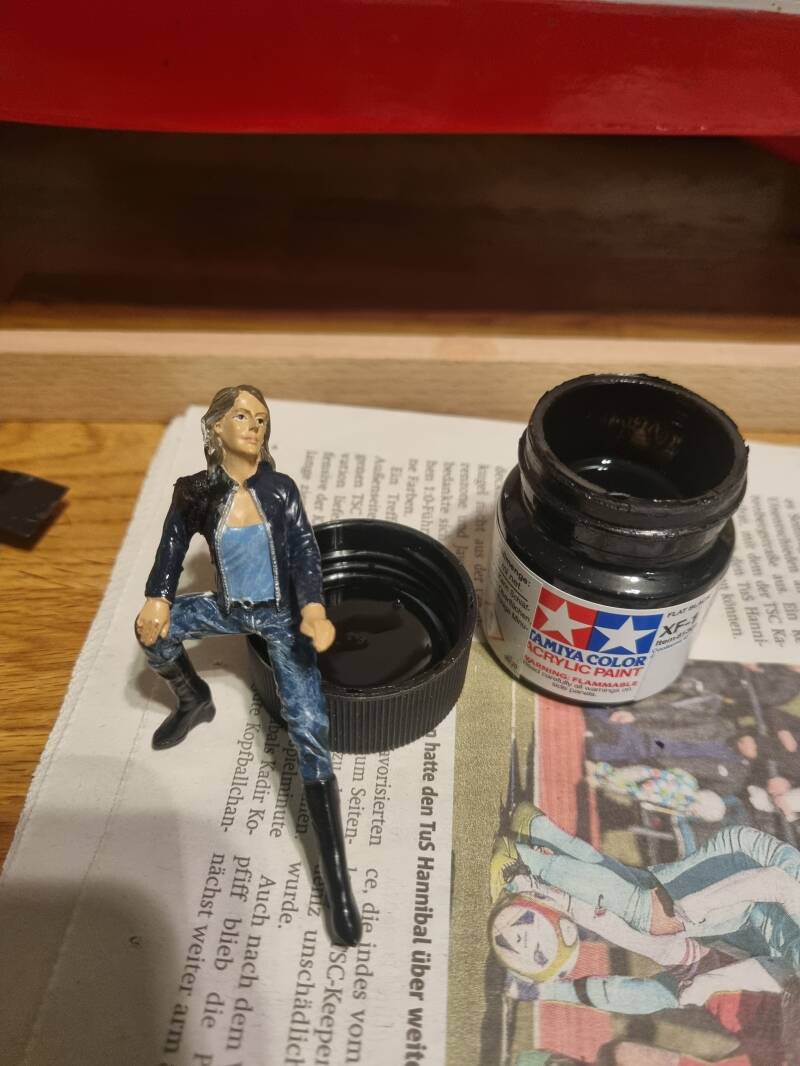

Chirurgischer Eingriff bei Bikerin erfolgreich! Alles verlief unblutig!

Liebe Modellbauer, heute ist Bikerin Angel mit dem Reiseunternehmen DHL bei mir eingetroffen!

Angel hat sofort auf dem Fahrersitz der "Undine" Platz genommen. Angel hat aber Probleme mit ihrem rechten Arm: Der sucht immer nach dem Hochlenker ihres Choppers, auf dem sie sonst sitzt. Braucht man aber beim Bootfahren nicht. Deshalb hat Angel sich freiwillig! einer OP unterzogen!

Übrigens: Die Pflanze im Hintergrund ist ein seltener Tulipus giganticus! -:)

Die Amputation erfolgte schnell und schmerzlos mit einem Feinbohrschleifer von Proxxon!

Danach wurde der Arm in neuer Position wieder befestigt. Fortschrittlich wie wir sind, erfolgte das nicht mit Nadel und Faden, sondern mit 5-Minuten-Epoxykleber!

Die anschließende Kosmetik erfolgte mit PLASTO Modellbauspachtel von Revell!

Nach ein bisschen Schleifen und Feilen kommt Farbe drauf. Angel sieht aus wie neu und ist sehr zufrieden...

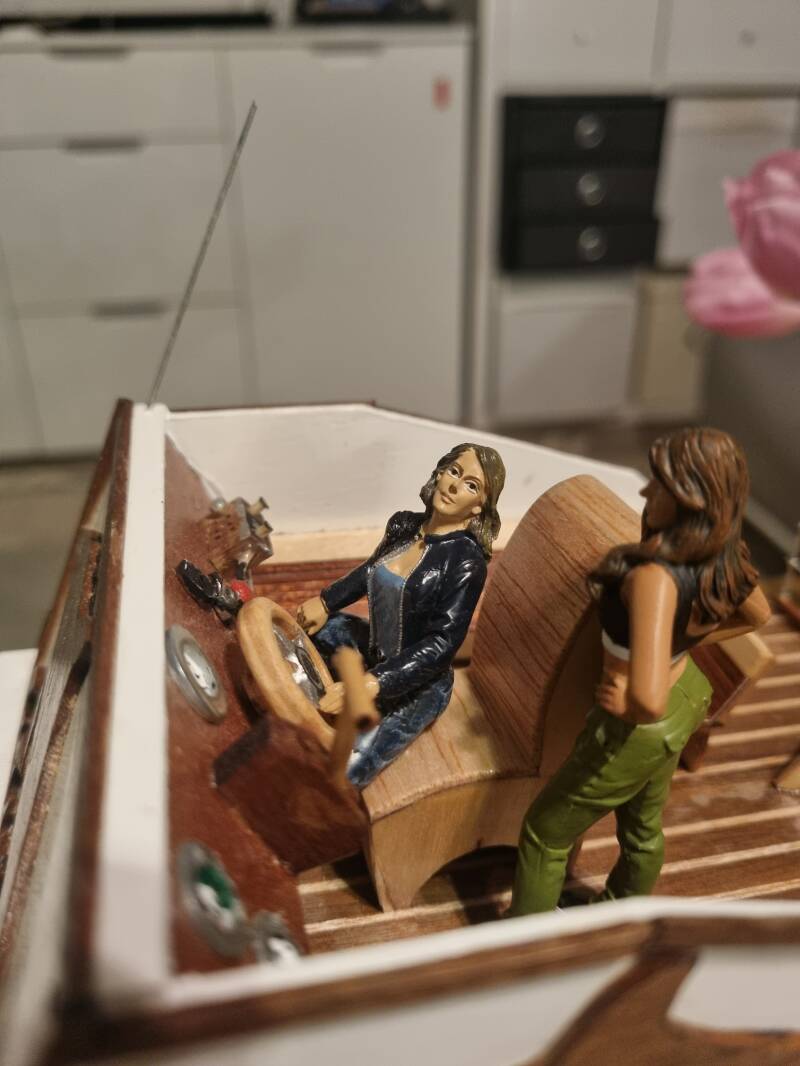

Sie hat jedenfalls sofort wieder hinter dem Steuer der "Undine" Platz genommen, die rechte Hand locker auf ihrem Oberschenkel, die andere am Lenkrad!

Schlussabnahme und Qualitätskontrolle erfolgte durch unsere Katze Lucy. Damit ist der Umbau zertifiziert. Was will ich mehr! 😉

Wasserlinien - Markierer

Heute stelle ich ein nützliches Werkzeug zum Markieren der Wasserlinie an Modellrümpfen vor:

Den Wasserlinienmarkierer:

Der Markierer wird auf die korrekte Höhe Eingestellt und man kann dann die Wasserlinie sauber rundherum markieren. Das Gerät ist bei der Firma Krick (und sicher auch woanders) erhältlich. Wer sich die Zeit nehmen möchte, der kann sich so ein Teil aber auch relativ einfach selbst bauen. Ob nun gekauft oder selbst gebaut: Ein hilfreiches Gadget ist es allemal!

Sichere Lagerung von Lithium-Polymer-Akkus

Sicher ist sicher oder doppelt hält besser!

Lithium-Polymer-Akkus (kurz LiPo´s oder Lipoly`s) sind aus der heutigen Modellbauszene nicht mehr wegzudenken, weil sie leichtes Gewicht und geringe Abmessungen mit hoher Kapazität vereinbaren.

Lipo´s müssen aber gepflegt werden, denn insbesondere mehrzellige Lipos (und das sind außer kleinerer Senderakkus fast alle) reagieren auf Spannungsunterschiede in ihren zusammengeschalteten Zellen. Deswegen müssen sie mit einem geeigneten Ladegerät "balanciert" werden. Dies bedeutet, dass die Elektronik des Ladegerätes bei Lade- und Entladevorgängen die Spannungszustände der einzelnen Lipo-Zellen überwacht und ggf. angleicht. Deswegen besitzen Lipos neben dem eigentlichen Anschlusskabel ein zweites, nämlich das sog. "Balancerkabel", mit dem der Akku zusätzlich mit dem Balanceranschluss des Ladegeräts zu verbinden ist.

Ungleiche Spannungszustände der Lipo-Zellen können zur Zerstörung des Akkus bis hin zu einem Brand führen. Deswegen sind Lipo`s immer sorgfältig zu behandeln und zu lagern. Auch Überladung und Unterschreiten einer bestimmten Grenzspannung (Tiefenentladung) bedeuten für den Akku das Aus! Deswegen sorgen moderne Ladegeräte dafür, dass beides beim Laden oder Entladen nicht passieren kann. Beruhigend!

Stichwort Lagerung:

Lipoly´s dürfen nicht im vollgeladenen Zustand gelagert werden, sondern müssen vor der Einlagerung bis zum nächsten Einsatz teilentladen werden. Mein Ladegerät besitzt eine sog. "Store-Funktion". Wenn ich den Akku länger als einen Tag nicht benutze, dann entlade ich ihn in diesem Modus automatisch bis zur optimalen "Lagerspannug". Danach ist er lagerfähig, ohne langfristig Schaden zu nehmen.

Trotz hochwertigster Ladetechnik und sorgsamer Behandlung der Akkus kann theoretisch immer etwas schief gehen. Deshalb gibt es sog. "Liposafes" aus schwer- oder nicht-entflammbarem Material. Die Bezeichnung "Safe" könnte falsche Vorstellungen wecken: Tatsächlich handelt es sich um eine Art Etui mit Klettverschluss. Da hinein kommt der Akku bei Ladevorgängen und während der Lagerung.

Manche Lipoly-Hersteller liefern ihre Akkus mittlerweile mit solchen "Safety-Bags" aus, was schon mal sehr gut ist. Ich habe mir eine weitere Möglichkeit ausgedacht, meine Lipo-Akkus zu lagern: Ich bewahre sie in einer ausrangierten Geldkassette aus Stahlblech auf. Stahlblech ist (natürlich) nicht entzündbar und ein Akku bekommt darin bei einer evtl. Selbstentzündung nicht genügend Sauerstoff, den ein Feuer nun mal benötigt.

Erwünschter Nebeneffekt: Ihre Akkus sind vor unbefugtem Zugriff sicher (vorausgesetzt Sie haben die Kassette abgeschlossen :-) ), z.B. durch Kinder im Haushalt!

Kröpfzange

Liebe Modellbaufreunde, heute möchte ich Ihnen ein kleines aber nützliches Feature vorstellen, das dabei hilft, eine mechanische Ruderanlenkung herzustellen:

Möglichkeiten, ein Servo und ein Ruder anzulenken, gibt es mehrere. Die einfachste ist eine Anlenkung mittels eines Stücks Stahldraht. Hierzu muss der Stahldraht mit einem Seitenschneider auf die korrekte Lange gebracht werden. Dann nehmen wir unsere Kröpfzange und kröpfen die Drahtenden in die entsprechende Form. Die gekröpften Endes des Drahtes können nun in die Anlenkhebel eingehängt werden. Eine solche Anlenkung ist einfach und sicher. Sie suchen einen Anbieter? Gugeln Sie einfach "Kröpfzange für den Modellbau" und sie werden fündig werden!

Probieren Sie´s aus!

Sichere Befestigung von Wellenkupplungen

Die Kraftübertragung von der Motorwelle auf die Schraubenwelle erfolgt i.d.R. über eine sog. Wellenkupplung. Dies ist ein Verbindungsstück, in das von einer Seite die Motorwelle und von der anderen Seite die Schraubenwelle geschoben wird. In der Kupplung befinden sich zwei kleine Bohrungen für "Madenschrauben", die dann nach dem Eindrehen auf die jeweilige Welle drücken und durch ihren Reibungswiderstand die Drehung der Motorwelle auf die Schraubenwelle und damit auf die Schiffsschraube überträgt (Skizze 1):

Die Konfiguration ist damit deutlich. Allerdings müssen wir berücksichtigen, dass die Madenschrauben auf runde Wellen drücken, was keine sichere Kraftübertragung gewährleistet. Irgendwann (weil die Schiffsschraube Widerstand entgegensetzt) wird die Welle einfach durchdrehen, weil die Madenschraube auf der runden Welle keinen Halt mehr findet. Nach Myrphy wird das genau dann geschehen, wenn sich Ihr Modellschiff auf der Seemitte weit außerhalb Ihrer Reichweite befindet. Kein schöner Gedanke!

Um dem vorzubeugen, nehmen wir eine Feile und feilen die Wellen an den Stellen, wo die Madenschrauben angreifen, flach. Jetzt sitzt die Madenschraube auf einer abgeflachten Stelle und die Welle kann nicht mehr durchdrehen. Zusätzlich benetzen wir das Schraubengewinde mit Sicherungslack für Schrauben. So kann sich die Madenschraube später (z.B. durch Vibrationen) nicht ungewollt herausdrehen.

Man sieht: Kleine Ursache - große Wirkung.

Zur Veranschaulichung siehe Skizze 2: